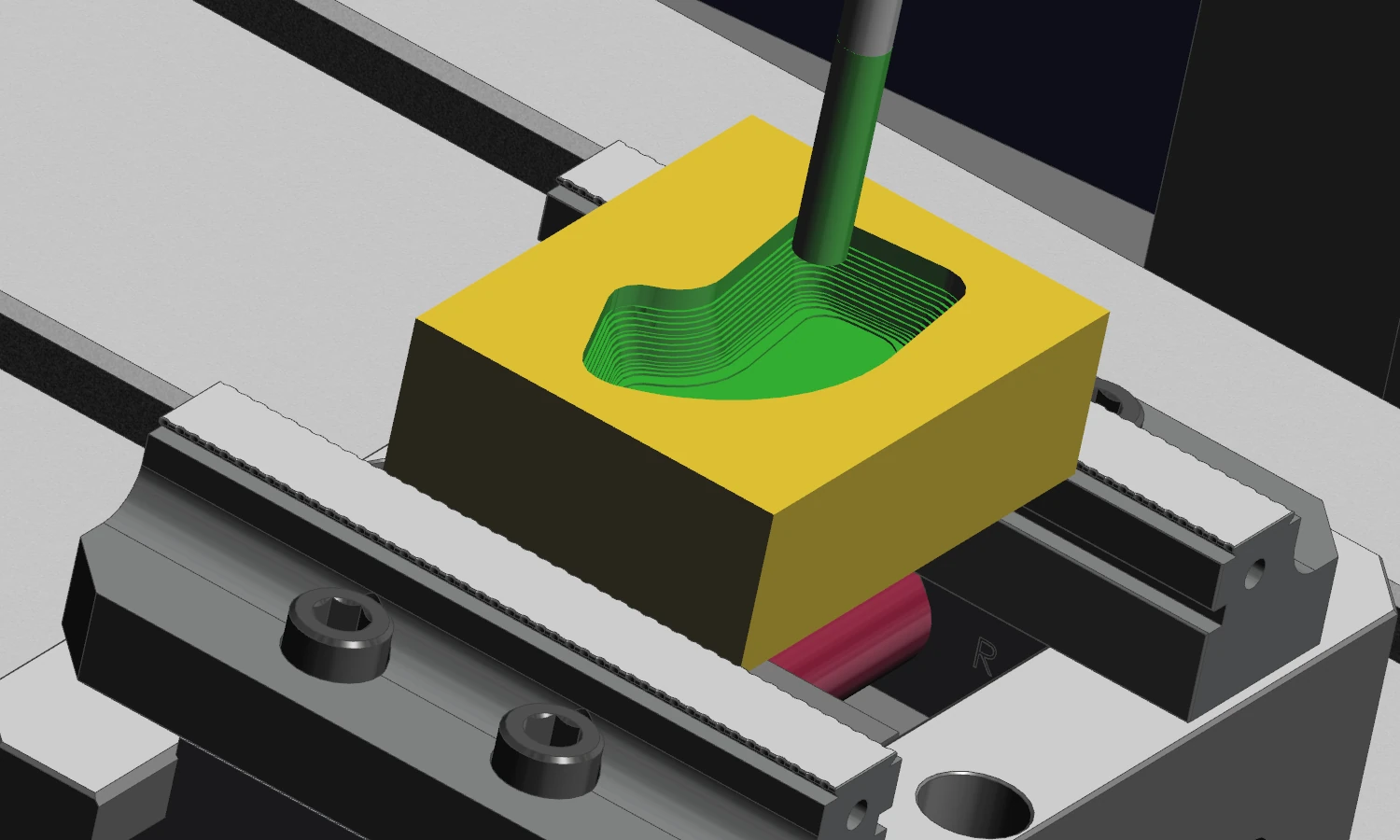

Obróbka CAM Wave - Stała szerokość skrawania

Obróbka CAM Wave umożliwia obróbkę z dużymi prędkościami. Zapewnia stałą szerokość skrawania w każdym położeniu narzędzia. Poddaje go równomiernym obciążeniom. Ścieżki narzędzia układa tak, aby unikać ostrych przejść oraz zapewnić stały kąt opasania narzędzia.

Stałe zagłębienie w materiale

Obróbka CAM Wave pozwala prowadzić obróbkę zgrubną przy stałym zagłębieniu narzędzia w materiale.

Wykorzystuje najefektywniej jego część roboczą. Utrzymuje na optymalnym poziomie kąt opasania narzędzia w całym cyklu obróbki. To znacznie wydłuża jego trwałość i redukuje ryzyko złamania.

Strategia obróbki Wave w EDGECAM dla frezowania i toczenia zawarta jest od licencji Standard.

Korzyści z Obróbka CAM Wave

Redukcja czasu obróbki

Zwiększenie trwałości narzędzi

Zwiększenie liczby ciągłych ścieżek

Stosowanie większych głębokości skrawania

Utrzymanie równomiernego obciążenia narzędzia

Interfejs użytkownika

Obróbka CAM Wave - ścieżki

Aby utrzymać stałą objętość usuwanego materiału w strategii obróbki CAM Wave, cykl wykorzystuje filozofię układania ścieżki „od półfabrykatu do części”. Zmniejsza to ilość przejazdów do kolejnych regionów obróbki – szczególnie w przypadku zewnętrznych obszarów.

Narzędzie przez dłuższy czas pozostaje zagłębione w materiale na jednym poziomie. Tradycyjne cykle generalnie układają ścieżki odsunięte od części, aż do granic półfabrykatu. W efekcie to może prowadzić do tworzenia ostrych krawędzi a także nieciągłych torów przebiegu narzędzia.

Obróbka CAM Wave różnych obszarów

W przypadku obróbki kieszeni, narzędzie porusza się po ścieżce spiralnej do zadeklarowanej głębokości w jej centrum. Następnie przemieszcza się ciągłym ruchem po ścieżce spiralnej do osiągnięcia krawędzi kieszeni. Pozostały we wszelkich narożach materiał jest usuwany.

Podczas obróbki wklęsłych obszarów, kąt opasania narzędzia i jego obciążenie wzrastają. Strategia WAVE tak dostosowuje odległość między poszczególnymi ścieżkami, aby zachować stały kąt opasania narzędzia oraz obciążenie.

Podczas obróbki obszarów wypukłych występuje przeciwny efekt. Wówczas Obróbka CAM WAVE zwiększa odpowiednio odległości pomiędzy ścieżkami tak, aby zachować w każdym położeniu stały kąt opasania narzędzia.

Płynne ścieżki narzędzia w obróbce CAM Wave

Stosowanie płynnych ścieżek narzędzia pozwala utrzymać prędkości posuwu na pożądanym poziomie.

Redukuje to drgania maszyny i obrabianego elementu.

Łączenie ścieżek narzędzia w obróbce CAM Wave

Łączenia ścieżek w strategii WAVE pozwalają maksymalnie wykorzystać prędkości maszyny.

Cykl automatycznie wybiera najszybszą metodę przemieszczania narzędzia pomiędzy kolejnymi obszarami obróbki. Ścieżki w obszarach położonych blisko siebie są łączone na głębokości. Przy dłuższych przejazdach, narzędzie jest wycofywane do poziomu bezpiecznego.

High Speed Machining w strategii obróbki CAM Wave

Obróbka CAM WAVE znacznie podnosi standard obróbki zgrubnej. Zapewnia stałą objętość usuwanego materiału. Otwiera drogę do obróbki wysokowydajnej – zwłaszcza dla twardych materiałów.

Skrawanie na całej długości części roboczej zapewnia równomierne rozłożenie obciążenia nie tylko na wierzchołku narzędzia, ale na całej jego długości. Odpowiednia redukcja promieniowej szerokości skrawania zapewnia utrzymanie stałej siły na pożądanym poziomie. Większość ciepła jest usuwana w wiórach, co wydłuża trwałość narzędzia.

Przykładowe wartości posuwu oraz głębokości cięcia, jakie mogą być osiągnięte w materiałach twardych

| Materiał | SS1650 carbon Steel | 6AL4V Titanium |

|---|---|---|

| Narzędzie | 10 mm endmill | 1/2 inch endmill |

| Głębokość skrawania | 20mm | 3/4 inch |

| Szerokość skrawania | 10% | 10% |

| Posuw | 5700mm/min | 50 in/min |

| Prędkość | 9500 rpm | 3128 rpm |

Subskrypcja

Dlaczego warto posiadać aktywną opiekę techniczną, sprawdź co możesz zyskać

Wsparcie techniczne

W okresie subskrypcji gwarantujemy wsparcie techniczne – nasz zespół specjalistów i instruktorów EDGECAM, pomoże Ci rozwiązać każdy problem związany z oprogramowaniem.

Uaktualnienia i rozszerzenia

Zyskujesz dostęp do aktualizacji do najnowszych wersji oprogramowania EDGECAM, w tym nowych wydań i dodatków Service Pack.

Pomoc zdalna

W przypadku bardzo złożonych problemów umożliwiamy realizację pomocy technicznej zdalnie. Pomoc jest udzielana w czasie rzeczywistym, zaraz po skontaktowaniu się z naszym specjalistą.

Knowledge base

Zyskujesz dostęp do obszernej biblioteki artykułów technicznych, tematów pomocy, wskazówek, webinarów i najlepszych praktyk – wszystko zostało dostarczone i sprawdzone przez ekspertów EDGECAM.

Szukasz rozwiązania dla Twojej firmy?

Skontaktuj się z nami / pobierz wersję demo

Chcesz otrzymać ofertę?

Nasz ekspert skontaktuje się z tobą i przedstawi najlepszą ofertę dla Ciebie

Zapytaj o ofertęNajczęściej zadawane pytania

Jakie formaty plików są kompatybilne z oprogramowaniem EDGECAM?

+

Używając oprogramowania EDGECAM możemy korzystać z plików zapisanych w formacie: IGES, DXF, VDA, parasolid, STEP AP203 i AP214, ACIS, a ponad to EDGECAM obsługuje modele z: Autodesk Inventor, Solid Edge, SolidWorks, Pro/ENGINEER, Pro/ENGINEER, Pro/ENGINEER, Pro/DESKTOP Unigraphics, NX5, CATIA V5.

Czym jest strategia obróbki CAM WAVE?

+

Strategia obróbki CAM WAVE to autorska strategia obróbki, w której generowane ścieżki przypominają rozchodzące się fale na morzu. Ma to na celu utrzymywanie stałego kąta opasania narzędzia, a co za tym idzie również stałego przekroju wióra. Wpływa to na mniejsze obciążenie i zużycie narzędzia.

Jakie korzyści niesie za sobą symulacja obróbki z użyciem oprogramowania?

+

Dzięki symulacji obróbki z użyciem oprogramowania EDGECAM można zapobiec kolizjom narzędzi obróbkowych z materiałem obróbkowym i elementami maszyny, jak również dzięki modułowi analizy możemy porównać materiał obrobiony w odniesieniu do materiału półfabrykatu.

Czym są szybkie ruchy łączenia dla obróbki HSM i jakie niosą ze sobą korzyści?

+

Szybkie ruchy łączenia dla obróbki HSM pozwalają na złagodzenie promieniem ostrych przejść pomiędzy ścieżkami obróbkowymi. Złagodzenie to wpływa na zmniejszenie obciążenia mechanizmów obrabiarki.

Zobacz pozostałe rozwiązania

Moduł obróbka 5 osiowa oferuje szeroki zakres strategii obróbkowych dla plików powierzchniowych jaki bryłowych.

Zestaw zaawansowanych cykli 3D, pozwalających generować optymalne ścieżki narzędzia dla dowolnych modeli bryłowych CAD.

CAD Designer różnorodne opcje modelowanie brył, powierzchni i blach, tworzenie rysunków 2D, projektowanie elektrod.

Dedykowany wieloosiowy moduł tokarski do obsługi centr obróbczych, tokarsko – frezarek z wykorzystaniem narzędzi napędzanych, w osiach C, Y i B.

Solid Machinist integruje CAD z CAM, zapewnia pełną asocjatywność ścieżek obróbki z modelem bryłowym.

CAM dla maszyn CNC

Na rynku istnieje wiele firm specjalizujących się w produkcji maszyn CNC. Poniżej znajdziesz kilku producentów maszyn CNC, z różnych segmentów, obejmujących frezarki, tokarki, wycinarki drutowe i inne:

- Haas Automation:

- Specjalizuje się w produkcji frezarek CNC, tokarek i innych maszyn CNC.

- DMG Mori:

- Niemiecka firma oferująca szeroką gamę maszyn CNC, w tym frezarek, tokarek, centrum obróbkowych i wieloosiowych systemów obróbczych.

- Mazak:

- Japoński producent znany z frezarek i tokarek CNC, również dostarcza innowacyjne centra obróbkowe.

- Okuma:

- Japońska firma specjalizująca się w produkcji precyzyjnych maszyn CNC, w tym tokarek, frezarek i wieloosiowych maszyn obróbczych.

- Hermle:

- Niemiecki producent wysokowydajnych frezarek CNC, znany ze specjalistycznych rozwiązań dla różnych branż.

- Fanuc:

- Japońska firma oferująca zarówno maszyny CNC, jak i systemy sterowania numerycznego (CNC), znana także ze swoich robotów przemysłowych.

- Doosan Machine Tools:

- Południowokoreański producent maszyn CNC, obejmujący frezarki, tokarki, centra obróbkowe i inne.

- Chiron:

- Niemiecki producent wysokowydajnych centrum obróbkowych i frezarek CNC, zwłaszcza dla przemysłu lotniczego i medycznego.

- Makino:

- Japoński producent specjalizujący się w zaawansowanych maszynach CNC, w tym frezarkach i drążarkach.

- GF Machining Solutions:

- Firma szwajcarska oferująca zaawansowane rozwiązania w obróbce elektroerozyjnej, wycinaniu drutowym i innych technologiach CNC.

- Yamazaki Mazak Corporation:

- Japoński producent szerokiej gamy maszyn CNC, w tym tokarek, frezarek, centrum obróbkowych i systemów wieloosiowych.

- Hurco Companies, Inc.:

- Amerykański producent frezarek i centrum obróbkowych CNC, znany z innowacyjnych rozwiązań w obszarze sterowania numerycznego.

- Haas Automation:

- Amerykańska firma specjalizująca się w produkcji frezarek, tokarek i centrum obróbkowych CNC.

- Sodick:

- Japoński producent wysokowydajnych maszyn CNC, zwłaszcza w dziedzinie elektroerozji drutowej.

- AgieCharmilles (GF Machining Solutions):

- Szwajcarski producent specjalizujący się w technologii elektroerozji drutowej i innych technologiach CNC.