Toczenie

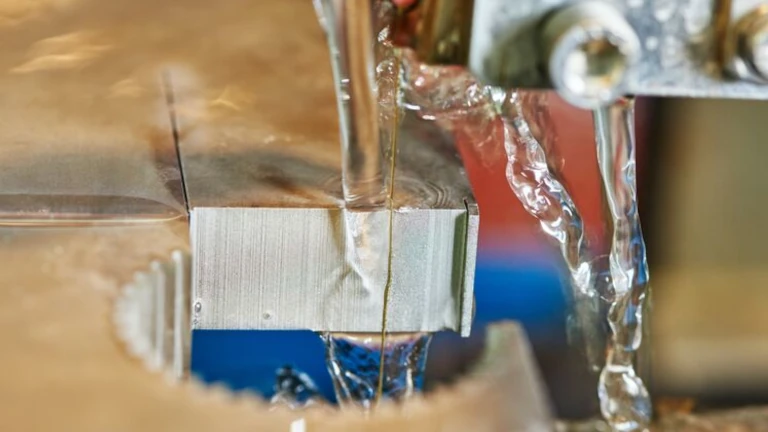

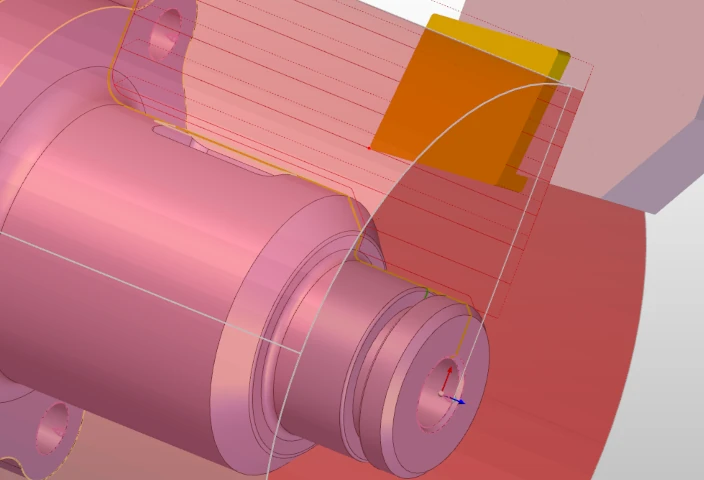

Toczenie wykorzystuje zaawansowane cykle tokarskie do obróbki zgrubnej oraz wykończeniowej. Wspiera obsługiwane z poziomu cykli sterowania planowanie, wiercenie i wytaczanie. Przeliczając ścieżki narzędzia, uwzględnia kształt półfabrykatu i poprzednio obrobionego materiału. Pozwala to eliminować zbędne ruchy narzędzia, wydłużające proces produkcji.

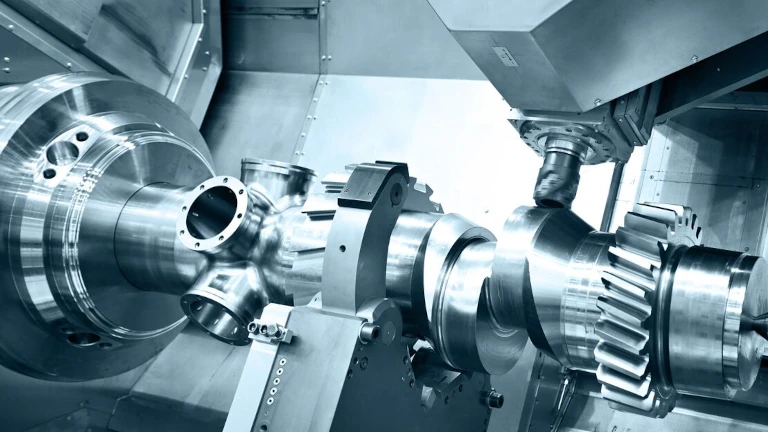

System dostarcza wielu funkcjonalności dla szerokiej gamy obrabiarek CNC.

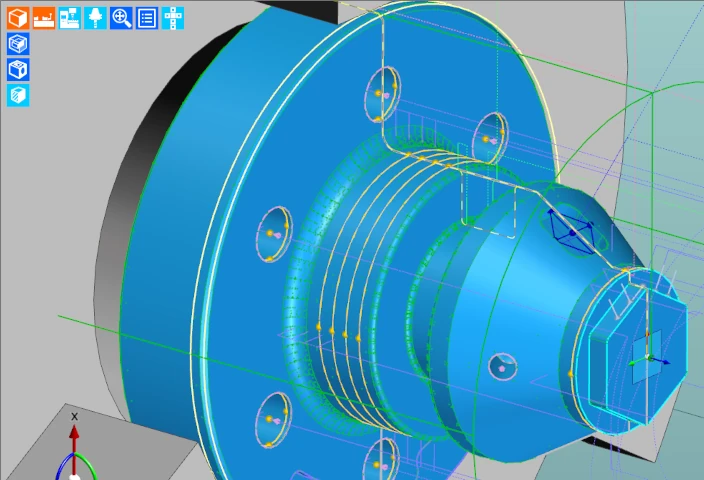

Obsługuje tokarki 2-osiowe, obrabiarki wielogłowicowe, centra tokarskie z przeciw wrzecionem, a także centra tokarsko-frezarskie. Na obrabiarkach z osiami C, Y i B – frezowanie, wiercenie i toczenie znajduje się w tym samym programie. Daje to pełną integralność i asocjatywność rozwiązania.

Korzyści z modułu Toczenie

Zwiększenie trwałości narzędzi

Redukcja czasu programowania

Redukcja czasochłonnych testów

Wsparcie wytwarzania kosztownych elementów

Redukcja konieczności wykonywania różnych operacji na różnych obrabiarkach

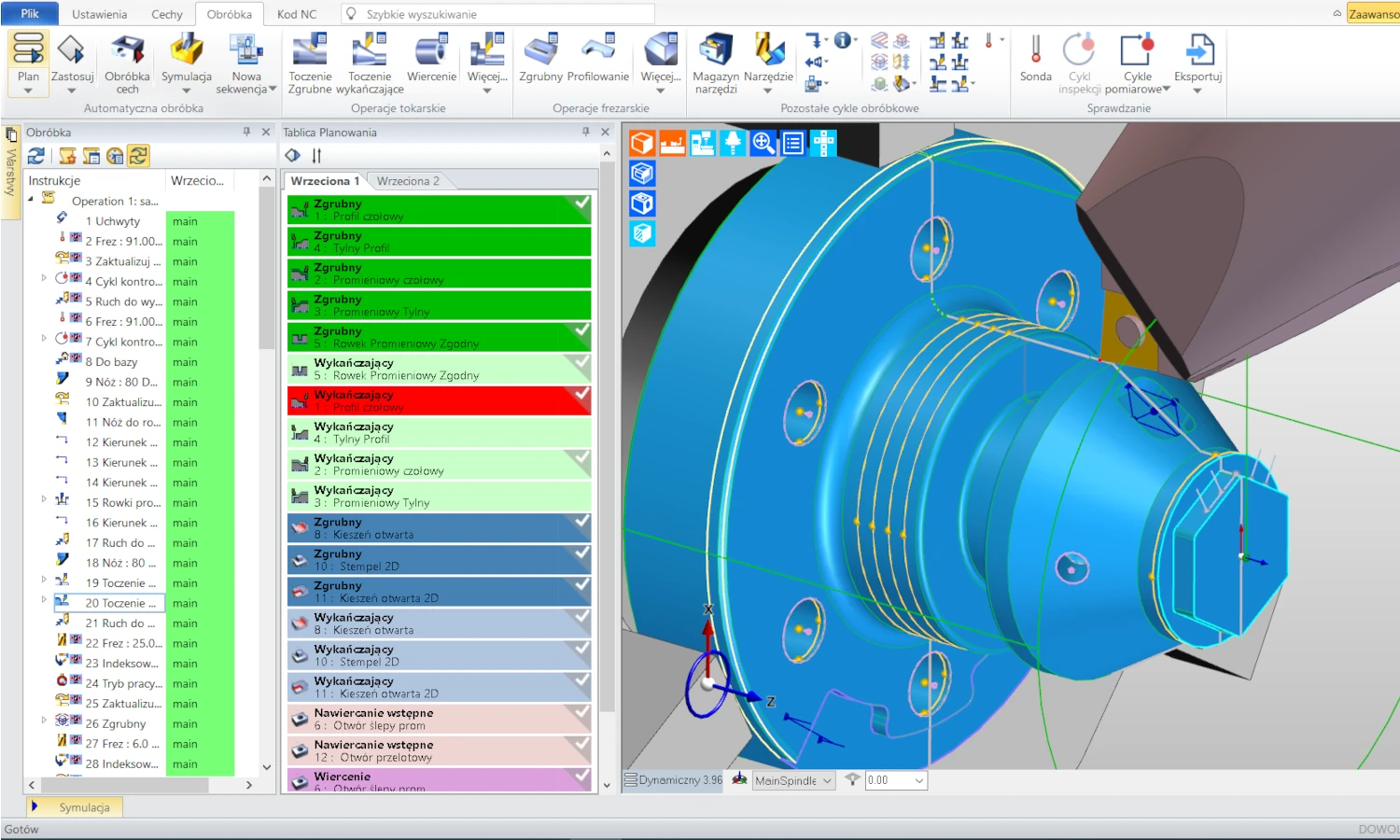

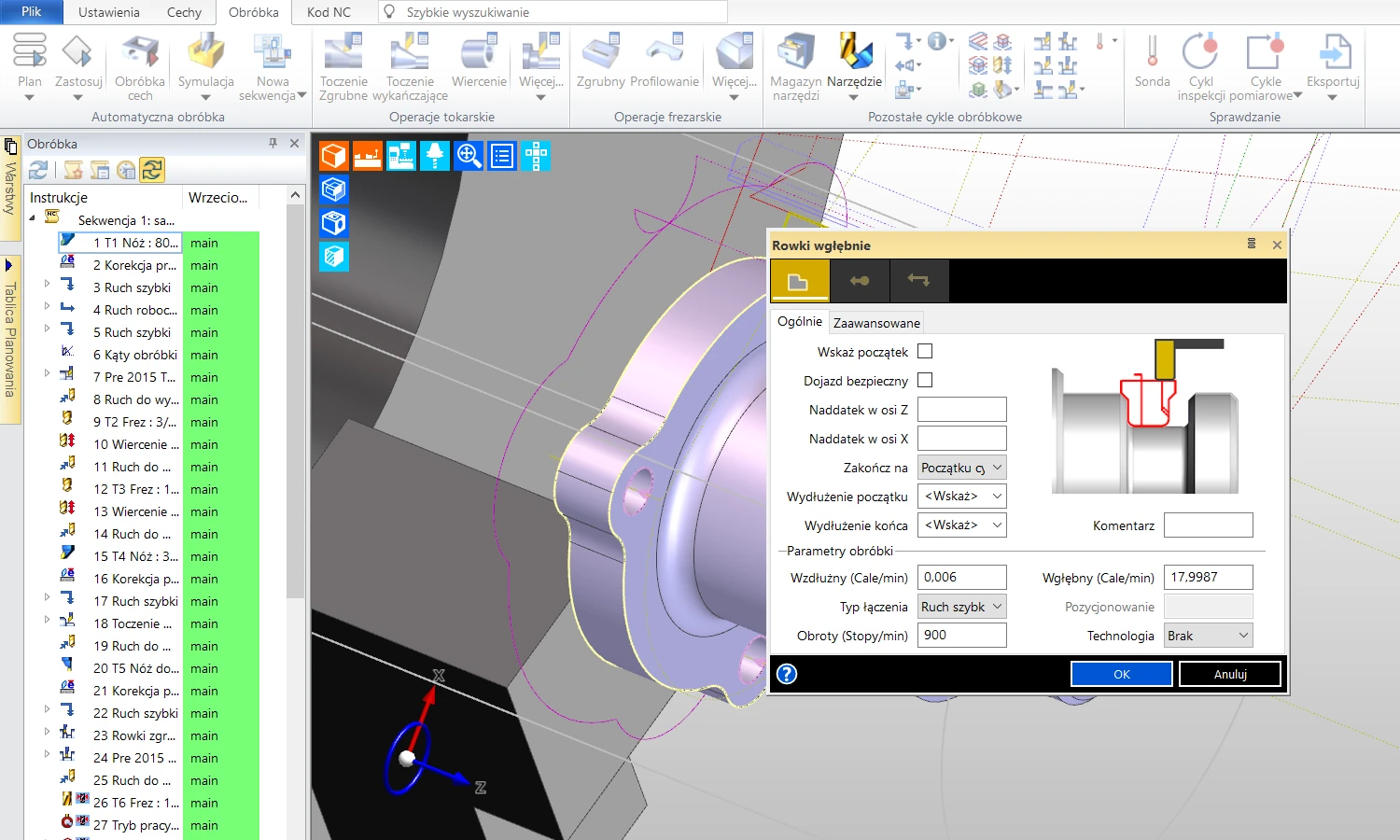

Interfejs użytkownika

Cechy modułu Toczenie

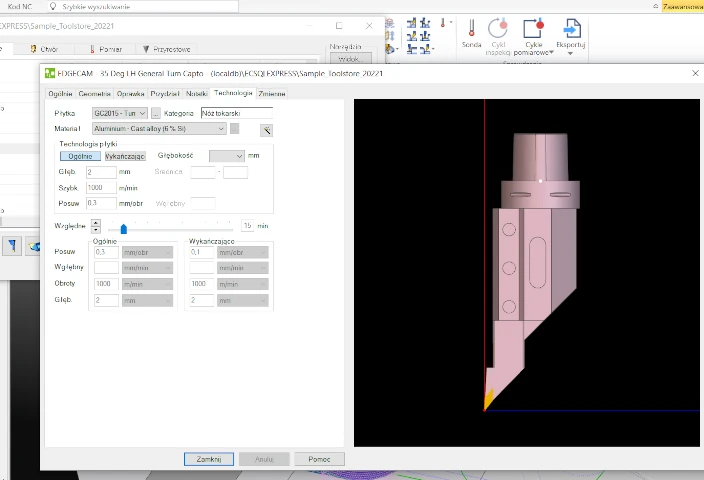

Moduł Toczenie w swojej funkcjonalności posiada zaawansowane cykle tokarskie do obróbki zgrubnej i wykończeniowej.

Wspiera planowanie, wiercenie i wytaczanie obsługiwane z poziomu cykli sterowania. Przeliczanie ścieżek z uwzględnieniem kształtu płytki i poprzednio obrobionego materiału, pozwala uniknąć podcięć i niepotrzebnego skrawania w powietrzu.

EDGECAM oferuje wsparcie dla płytek Sandvik Coromant Wiper. Odpowiednie wykorzystanie kształtu płytki w obróbce zwiększa wydajność całego procesu i uzyskana powierzchnia po obróbce zgrubnej jest już wstępnie wygładzona, dzięki zastosowanej płytce.

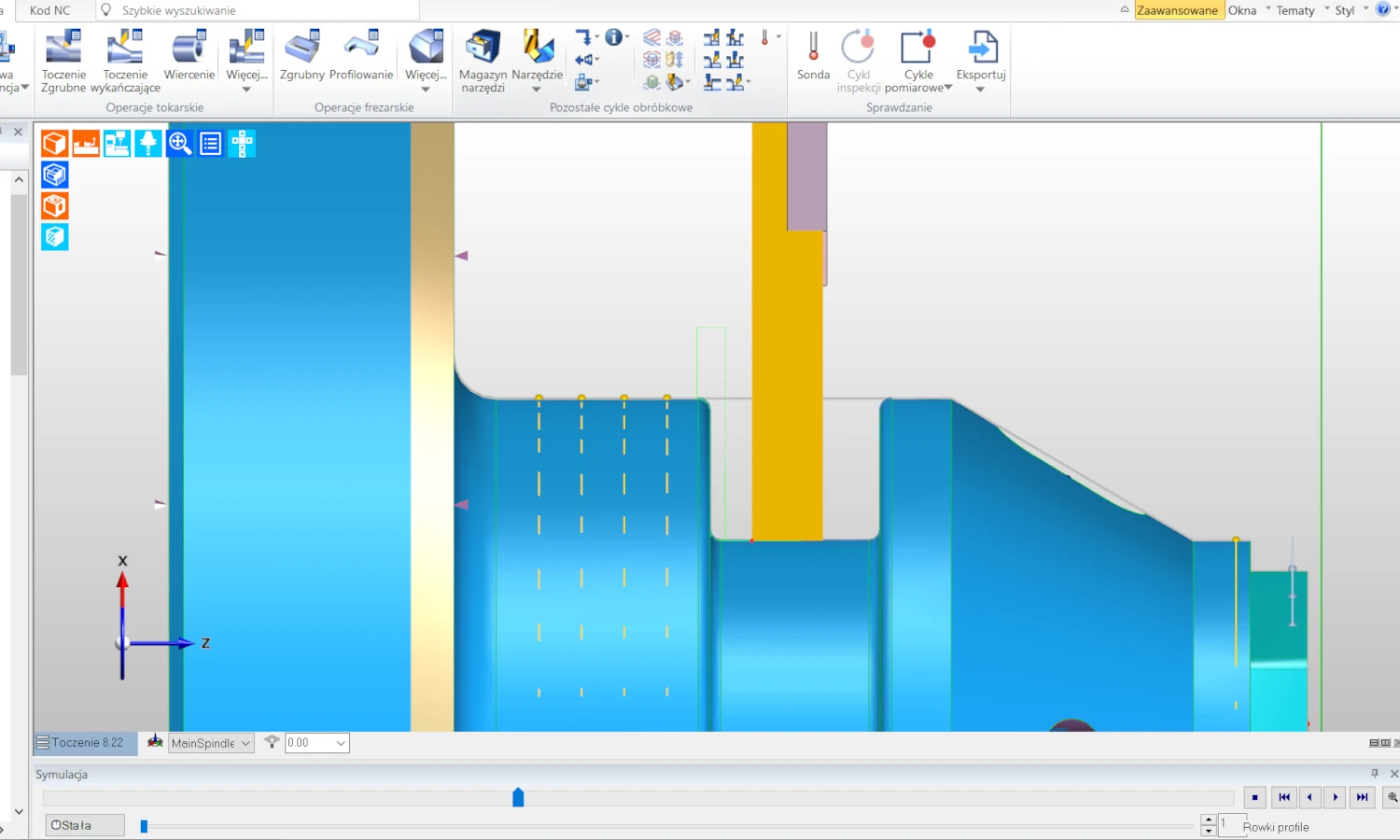

Cykle tokarskie

Cykl toczenia zgrubnego korzysta z technologii zapobiegającej podcięciom. Wydłuża to żywotność narzędzia i podnosi opłacalność produkcji. Kontrola układanych ścieżek względem półfabrykatu gwarantuje wyeliminowanie pustych przejść narzędzia redukując czas trwania obróbki.

Cykl Rowki Zgrubnie obejmuje obróbkę głębokich obszarów. Cykl toczenia wykończeniowego daje możliwość stosowania korekcji, zmiennych posuwów i prędkości. Pozwala kontrolować ruchy odjazdów. Skrawanie poprzeczne natomiast to wydajna obróbka krytycznych elementów.

Cykl Rowki WAVE technologia początkowo zaimplementowania w frezowaniu idealnie sprawdza się również w toczeniu głębokich rowków. Stały kąt opasania narzędzia pozwala na pracę narzędziami o bardzo długim wysięgu z większymi parametrami niż dotychczas.

Subskrypcja

Dlaczego warto posiadać aktywną opiekę techniczną, sprawdź co możesz zyskać

Wsparcie techniczne

W okresie subskrypcji gwarantujemy wsparcie techniczne – nasz zespół specjalistów i instruktorów EDGECAM, pomoże Ci rozwiązać każdy problem związany z oprogramowaniem.

Uaktualnienia i rozszerzenia

Zyskujesz dostęp do aktualizacji do najnowszych wersji oprogramowania EDGECAM, w tym nowych wydań i dodatków Service Pack.

Pomoc zdalna

W przypadku bardzo złożonych problemów umożliwiamy realizację pomocy technicznej zdalnie. Pomoc jest udzielana w czasie rzeczywistym, zaraz po skontaktowaniu się z naszym specjalistą.

Knowledge base

Zyskujesz dostęp do obszernej biblioteki artykułów technicznych, tematów pomocy, wskazówek, webinarów i najlepszych praktyk – wszystko zostało dostarczone i sprawdzone przez ekspertów EDGECAM.

Szukasz rozwiązania dla Twojej firmy?

Skontaktuj się z nami / pobierz wersję demo

Chcesz otrzymać ofertę?

Nasz ekspert skontaktuje się z tobą i przedstawi najlepszą ofertę dla Ciebie

Zapytaj o ofertęNajczęściej zadawane pytania

Czy oprogramowanie EDGECAM wspiera obróbkę typu Prime Turning?

+

Oprogramowanie EDGECAM wspiera obróbkę typu Prime Turning.

Czy można dodać narzędzie tokarskie wykorzystując kod ISO narzędzia?

+

Oprogramowanie EDGECAM posiada możliwość automatycznego tworzenia narzędzi tokarskich na podstawie kodu ISO narzędzia.

Jakie cykle są dostępne do obróbki rowków?

+

Oprogramowanie EDGECAM daje możliwość obróbki rowków na kilka sposobów z wykorzystaniem czterech cykli do tego przystosowanych: rowki zgrubnie, rowki profile, rowki wgłębnie, rowki wzdłużnie.

W jaki sposób można skrócić kod NC?

+

Oprogramowanie EDGECAM poprzez możliwość zapisu operacji tokarskich wywoływanych cyklami w jakie wyposażony jest sterownik obrabiarki daje możliwość skrócenia kodu NC.

Zobacz pozostałe rozwiązania

Moduł obróbka 5 osiowa oferuje szeroki zakres strategii obróbkowych dla plików powierzchniowych jaki bryłowych.

Dedykowany wieloosiowy moduł tokarski do obsługi centr obróbczych, tokarsko – frezarek z wykorzystaniem narzędzi napędzanych, w osiach C, Y i B.

CAD Designer różnorodne opcje modelowanie brył, powierzchni i blach, tworzenie rysunków 2D, projektowanie elektrod.

Strategia obróbki Wave, technologia tworzenia ścieżki zapewniająca zachowanie stałej szerokości skrawania oraz stałego obciążenia narzędzia.

Solid Machinist integruje CAD z CAM, zapewnia pełną asocjatywność ścieżek obróbki z modelem bryłowym.

CAM dla maszyn CNC Tokarek

Maszyny CNC tokarki to zaawansowane urządzenia wykorzystywane w przemyśle do precyzyjnego obrabiania materiałów, głównie metalowych, przy użyciu techniki toczenia. Tokarki CNC są wyposażone w komputerowy system sterowania numerycznego, który umożliwia automatyzację procesów obróbki, co prowadzi do większej precyzji i efektywności produkcji. Oto kilka kluczowych tokarek CNC.

Zobacz również, Toczenie jako jeden z procesów obróbki skrawaniem

Kluczowe Cechy Tokarek CNC:

Sterowanie Numeryczne

Tokarki CNC są sterowane komputerowo, co pozwala na programowanie różnych operacji toczenia za pomocą kodów G i M. To umożliwia niestandardowe i skomplikowane operacje obróbki,

Automatyzacja

Maszyny te są w pełni zautomatyzowane, co oznacza, że mogą działać bez udziału operatora przez dłuższe okresy czasu, co zwiększa wydajność produkcji,

Precyzja

Dzięki sterowaniu numerycznemu i wysokiej jakości podzespołom, tokarki CNC zapewniają wysoką precyzję obróbki, co jest kluczowe w produkcji detali o wymagających tolerancjach,

Wielofunkcyjność

Tokarki CNC są często wielofunkcyjne, co oznacza, że mogą wykonywać różne operacje obróbki, takie jak toczenie zewnętrzne, wewnętrzne, gwintowanie, a także frezowanie na tokarce,

Łatwość Programowania

Pomimo zaawansowanej technologii, współczesne tokarki CNC są zaprojektowane tak, aby były stosunkowo łatwe w obsłudze i programowaniu, dzięki zastosowaniu intuicyjnych interfejsów użytkownika.

Programowanie tokarek CNC jest kluczowym procesem w przemyśle produkcyjnym.

Pozwalającym na automatyzację i precyzję obróbki detali na tokarkach sterowanych numerycznie. Oto podstawowe kroki i koncepcje związane z programowaniem tokarek CNC:

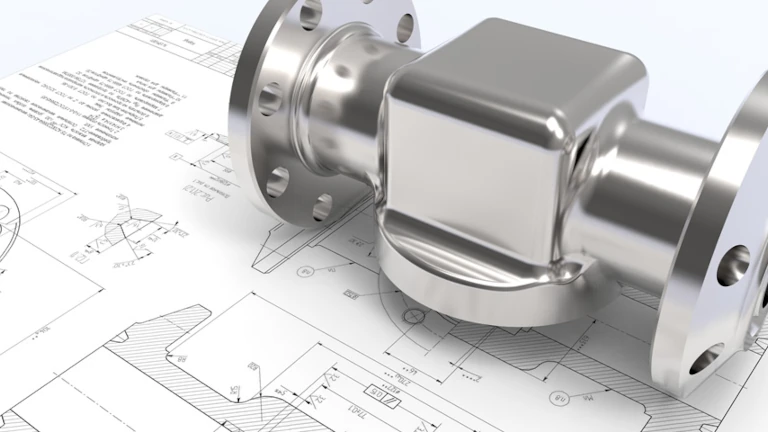

1. Zrozumienie Rysunku Technicznego: Zanim zaczniesz programować tokarkę CNC, musisz zrozumieć rysunek techniczny detalu, który zostanie wyprodukowany. Rysunek techniczny zawiera kluczowe informacje, takie jak wymiary, kształty, tolerancje i inne specyfikacje.

2. Oprogramowanie CAM: Najczęściej programowanie tokarek CNC odbywa się za pomocą oprogramowania CAM (Computer-Aided Manufacturing). CAM pozwala na konwersję projektu z oprogramowania CAD (Computer-Aided Design) na kod NC, który maszyna CNC może zrozumieć.

3. Wybór Narzędzi: W programie CAM należy wybrać odpowiednie narzędzia skrawające do danego zadania. Wybór zależy od rodzaju obrabianego materiału, rodzaju operacji (np. toczenie zewnętrzne czy wewnętrzne) oraz wymagań dotyczących precyzji.

4. Generowanie Ścieżek Narzędzi: Na podstawie rysunku technicznego i wybranych narzędzi, oprogramowanie CAM generuje ścieżki narzędzi, które wskazują tokarce CNC, jak poruszać się narzędziem w trakcie obróbki.

5. Programowanie Operacji: Programowanie obejmuje określenie kolejności operacji, głębokości skrawania, prędkości obrotowych wrzeciona, prędkości posuwu, a także dokładności wymiarów detalu po obróbce. Operacje mogą obejmować toczenie zewnętrzne, wewnętrzne, gwintowanie, a także inne operacje toczenia.

6. Symulacje: Przed uruchomieniem tokarki CNC z prawdziwym detalem, zaleca się przeprowadzenie symulacji obróbki. Symulacje pozwalają na weryfikację programu, identyfikację ewentualnych błędów i upewnienie się, że proces obróbki będzie przebiegał prawidłowo.

7. Kontrola i Korekty: Po uruchomieniu tokarki CNC z rzeczywistym detalem, operator powinien monitorować proces, kontrolować wymiary detalu oraz dokonywać ewentualnych korekt, jeśli wymagane są dostosowania parametrów obróbki.

8. Dokumentacja: Po zakończeniu procesu obróbki, ważne jest sporządzenie dokumentacji, która zawiera informacje o użytych narzędziach, parametrach obróbki, wymiarach detalu przed i po obróbce, oraz inne istotne informacje.