Frezowanie metoda obróbki skrawaniem.

Frezowanie jako skuteczny proces obróbki skrawaniem. Zdobądź doskonałe rezultaty dzięki oprogramowaniu CAM.

Frezowanie to jedna z najbardziej popularnych i wszechstronnych metod obróbki materiałów, takich jak metale, drewno czy tworzywa sztuczne.

W artykule tym przyjrzymy się bliżej temu procesowi, omawiając jego podstawy, techniki, narzędzia, zastosowania oraz zalety. Zapraszamy do lektury!

Co to jest Frezowanie?

Rodzaj obróbki skrawaniem, polegający na usuwaniu warstwy materiału za pomocą narzędzia skrawającego, zwanego frezem. Jest to jedna z najbardziej popularnych metod obróbki, stosowana w przemyśle maszynowym, motoryzacyjnym, lotniczym czy w produkcji mebli. Wyróżniamy różne rodzaje obróbki skrawaniem, takie jak toczenie, wiercenie, szlifowanie czy właśnie frezowanie.

Jak wygląda proces frezowania?

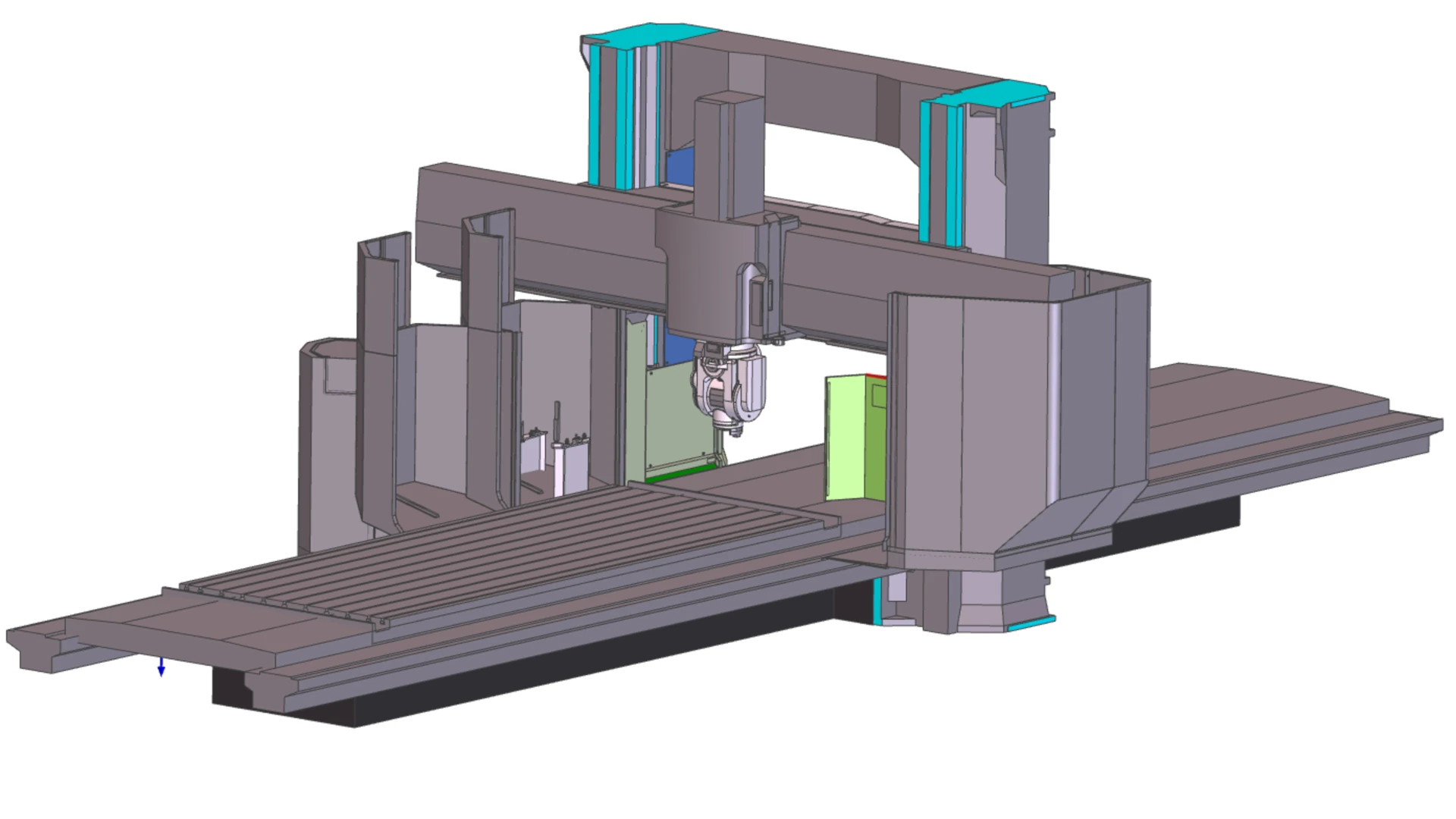

Składa się z kilku etapów. Na początek, materiał jest mocowany na stole frezarskim, a frez jest zamocowany w wrzecionie frezarki. Następnie, wrzeciono z frezem obraca się z odpowiednią prędkością, a stół przesuwa się wzdłuż osi X, Y i Z, co pozwala na precyzyjne usunięcie warstwy materiału. Proces frezowania może być sterowany ręcznie lub za pomocą systemów CNC (Computer Numerical Control), które umożliwiają automatyzację i precyzyjne sterowanie procesem.

Rodzaj obróbki skrawaniem

Rodzaj obróbki skrawaniem może być różny w zależności od potrzeb i wymagań. Frezowanie jest jednym z nich, obok takich metod jak toczenie, wiercenie czy szlifowanie. Toczenie i frezowanie są często porównywane ze względu na ich podobieństwa, jednak różnią się pod względem narzędzi, ruchów i efektów końcowych. Proces toczenia polega na obróbce materiału, który obraca się wokół własnej osi, podczas gdy frezowanie polega na obróbce materiału nieruchomego za pomocą obrotowego narzędzia. Frezowanie ma szersze zastosowanie, gdyż pozwala na uzyskanie bardziej złożonych kształtów i powierzchni, jednak może być bardziej czasochłonne i wymagać większej precyzji niż toczenie.

Kiedy stosować frezowanie wieloosiowe?

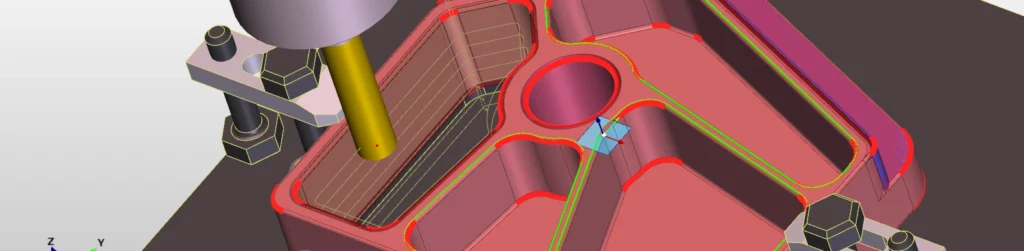

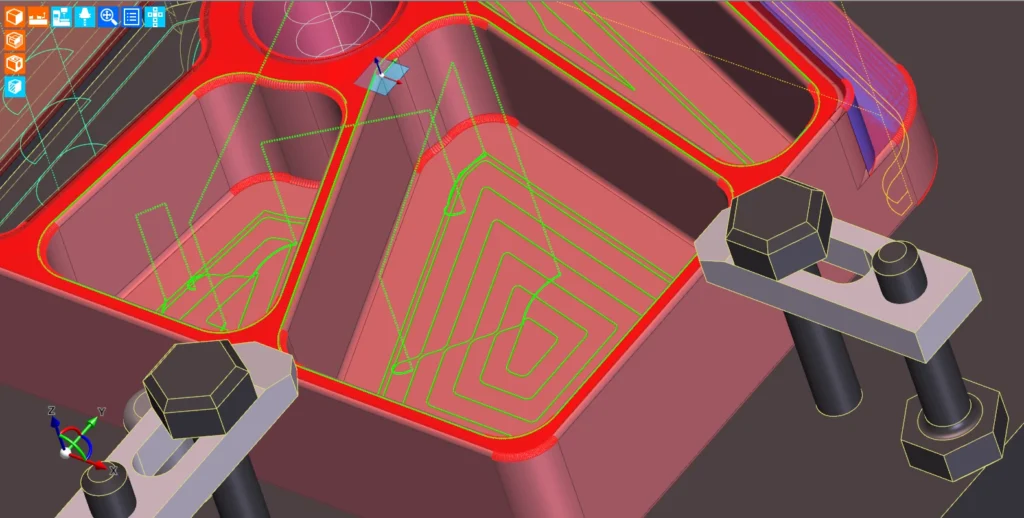

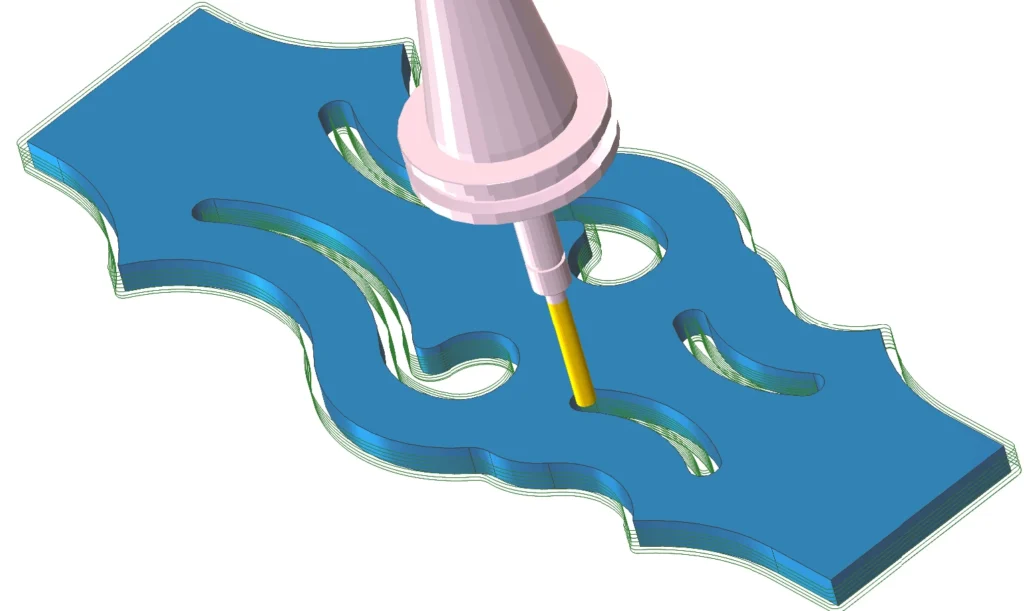

Frezowanie wieloosiowe to zaawansowana technika, która pozwala na obróbkę materiału wzdłuż wielu osi jednocześnie. Dzięki temu możliwe jest uzyskanie skomplikowanych kształtów i powierzchni, które są trudne lub niemożliwe do wykonania przy użyciu innych technik. Przykłady zastosowań frezowania wieloosiowego obejmują produkcję części lotniczych, motoryzacyjnych czy elementów maszyn.

Techniki frezowania

Frezowanie obwodowe, walcowe, spiralne – różnice i zastosowania

Wśród technik frezowania wyróżniamy również frezowanie obwodowe, walcowe i spiralne. Frezowanie obwodowe polega na usuwaniu materiału wzdłuż obwodu obrabianego elementu, co pozwala na uzyskanie płaskich powierzchni. Walcowe, z kolei, polega na obróbce cylindrycznych powierzchni, a spiralne umożliwia wykonywanie rowków o kształcie spirali. Każdy z tych typów ma swoje zastosowania, np. frezowanie obwodowe stosowane jest w produkcji płyt. Walcowe w obróbce wałów, a spiralne w produkcji śrub czy sprężyn.

Frezowanie czołowe, przeciwbieżne i współbieżne to kolejne techniki, które różnią się między sobą kierunkiem ruchu narzędzia względem obrabianego materiału.

- Frezowanie czołowe polega na usuwaniu materiału z czoła obrabianego elementu, co pozwala na uzyskanie płaskich powierzchni.

- Frezowanie przeciwbieżne charakteryzuje się tym, że kierunek ruchu frezu jest przeciwny do kierunku posuwu materiału. Pozwala na uzyskanie lepszej jakości powierzchni. W przypadku

- frezowania współbieżnego, kierunek ruchu frezu jest zgodny z kierunkiem posuwu materiału, co pozwala na szybszą obróbkę, ale może prowadzić do gorszej jakości powierzchni.

Frezowanie skośne, pełne, swobodne – specyfika i zastosowanie

Ostatnie trzy techniki frezowania, to frezowanie skośne, pełne i swobodne.

Skośne polega na obróbce materiału pod kątem innym niż prosty, co pozwala na uzyskanie skośnych powierzchni. Pełne, z kolei, polega na usuwaniu materiału na całej głębokości obrabianego elementu, co pozwala na uzyskanie otworów czy rowków o pełnej głębokości. Swobodne umożliwia obróbkę materiału bez konieczności utrzymania stałego kierunku ruchu narzędzia, co pozwala na uzyskanie dowolnych kształtów i powierzchni.

Narzędzia wykorzystywane w procesie frezowania

W procesie frezowania wykorzystywane są różne narzędzia frezarskie oraz maszyny CNC, które pozwala na precyzyjną obróbkę materiałów. Frezarki CNC odgrywają kluczową rolę w przemyśle.

Narzędzia frezarskie

Narzędzia frezarskie można podzielić na kilka kategorii, w zależności od ich zastosowania i konstrukcji. Najważniejsze z nich to:

- Frezy cylindryczne – stosowane do frezowania obwodowego, walcowego oraz spiralnego;

- Frezy czołowe – używane w frezowaniu czołowym, przeciwbieżnym i współbieżnym;

- Frezy skośne – przeznaczone do frezowania skośnego;

- Frezy pełne – wykorzystywane w frezowaniu pełnym;

- Frezy swobodne – stosowane w frezowaniu swobodnym.

Obróbka frezarska w praktyce – materiały i zastosowania

Frezowanie to uniwersalna metoda obróbki skrawaniem, która pozwala na precyzyjne kształtowanie różnych materiałów, takich jak metale, drewno czy tworzywa sztuczne. W zależności od zastosowania, może być wykorzystywane w różnych branżach, takich jak przemysł motoryzacyjny, lotniczy, czy meblarski.

Obróbka metalu – proces skrawania metali

Obróbka metalu to proces skrawania, który polega na usuwaniu warstwy materiału za pomocą narzędzi frezarskich. W zależności od rodzaju metalu oraz wymagań dotyczących jakości powierzchni, frezowanie może być wykonywane z różnymi parametrami, takimi jak prędkość skrawania, głębokość skrawania czy posuw. Obróbka skrawaniem metali jest szeroko stosowana w przemyśle, a obróbka metalu pozwala na uzyskanie precyzyjnych kształtów oraz wysokiej jakości powierzchni.

Obróbka CNC drewna i tworzyw – specyfika i zastosowania

W porównaniu do frezowania metalu, obróbka w drewnie oraz obróbka tworzyw mają swoje specyficzne cechy i zastosowania. Frezowanie w drewnie pozwala na tworzenie różnorodnych kształtów oraz detali, które są wykorzystywane w branży meblarskiej, budowlanej czy dekoracyjnej.

Z kolei obróbka tworzyw sztucznych jest stosowane w przemyśle elektronicznym, motoryzacyjnym czy medycznym, gdzie wymagana jest precyzyjna obróbka oraz wysoka jakość powierzchni.

Warto zauważyć, że frezowanie w drewnie i tworzywach wymaga stosowania odpowiednich narzędzi frezarskich oraz parametrów. W przypadku drewna, istotne jest uwzględnienie jego struktury oraz właściwości, takich jak twardość czy wilgotność. Natomiast w przypadku tworzyw sztucznych, kluczowe jest dobranie odpowiedniej prędkości skrawania oraz temperatury, aby uniknąć przegrzewania materiału czy uszkodzenia narzędzi.

W jakich branżach można zastosować proces frezowania?

Frezowanie jest wykorzystywane w wielu branżach, dzięki swojej uniwersalności oraz możliwości precyzyjnej obróbki różnych materiałów. Oto niektóre z głównych branż, które wykorzystują frezowanie:

- Przemysł motoryzacyjny – frezowanie stosowane jest do produkcji części samochodowych, takich jak silniki, skrzynie biegów czy zawieszenia;

- Przemysł lotniczy – w tej branży frezowanie wykorzystywane jest do obróbki elementów konstrukcji samolotów, silników lotniczych czy podwozi;

- Przemysł maszynowy – frezowanie pozwala na tworzenie precyzyjnych części maszyn, takich jak wały, łożyska czy przekładnie;

- Branża meblarska – frezowanie w drewnie stosowane jest do produkcji mebli oraz elementów dekoracyjnych;

- Przemysł elektroniczny – w branży tworzyw sztucznych wykorzystywane jest do produkcji obudów, złączy czy elementów izolacyjnych.

W związku z tym, frezowanie jest niezwykle ważnym procesem obróbki skrawaniem, który pozwala na precyzyjne kształtowanie różnych materiałów oraz spełnienie wymagań różnych branż przemysłu.

Zalety i jakość obróbki frezowaniem

Dlaczego warto wybrać ten proces?

Wybór frezowania jako metody obróbki skrawaniem niesie ze sobą wiele zalet, które przyczyniają się do jego popularności w różnych branżach przemysłu. Oto niektóre z nich:

- Precyzja – pozwala na uzyskanie bardzo precyzyjnych kształtów oraz wymiarów, co jest kluczowe w wielu zastosowaniach;

- Uniwersalność – proces frezowania może być stosowany do obróbki różnych materiałów, takich jak metale, drewno czy tworzywa sztuczne;

- Wieloosiowość – wieloosiowe umożliwia obróbkę skomplikowanych geometrii oraz trudno dostępnych miejsc;

- Automatyzacja – może być łatwo zautomatyzowane za pomocą maszyn CNC, co pozwala na szybszą i bardziej efektywną produkcję;

- Wysoka jakość powierzchni – pozwala na uzyskanie gładkich i równych powierzchni, co jest istotne w wielu zastosowaniach.

Te zalety sprawiają, że frezowanie jest atrakcyjnym rozwiązaniem dla wielu przedsiębiorstw oraz inżynierów, którzy poszukują efektywnych i precyzyjnych metod obróbki skrawaniem.

Jakość obróbki CNC – co wpływa na efekty końcowe:

- Parametry frezowania – odpowiednie dobranie prędkości skrawania, głębokości skrawania oraz posuwu wpływa na jakość powierzchni oraz wymiary;

- Narzędzia frezarskie – stosowanie odpowiednich narzędzi frezarskich, takich jak frezy, gwintowniki czy wiertła, jest kluczowe dla uzyskania precyzyjnych kształtów oraz wysokiej jakości powierzchni;

- Stabilność maszyny – stabilność oraz precyzja maszyny frezującej wpływają na jakość obróbki oraz tolerancje wymiarowe;

- Chłodzenie i smarowanie – stosowanie odpowiednich chłodziw oraz smarów pozwala na lepszą kontrolę temperatury oraz zmniejszenie tarcia, co przekłada się na wyższą jakość obróbki;

- Doświadczenie operatora – wiedza oraz doświadczenie operatora maszyny frezującej mają wpływ na jakość obróbki oraz efekty końcowe.

Dbając o te czynniki, można znacząco poprawić jakość obróbki frezowaniem oraz zadowolenie klientów, którzy oczekują precyzyjnych i trwałych produktów.